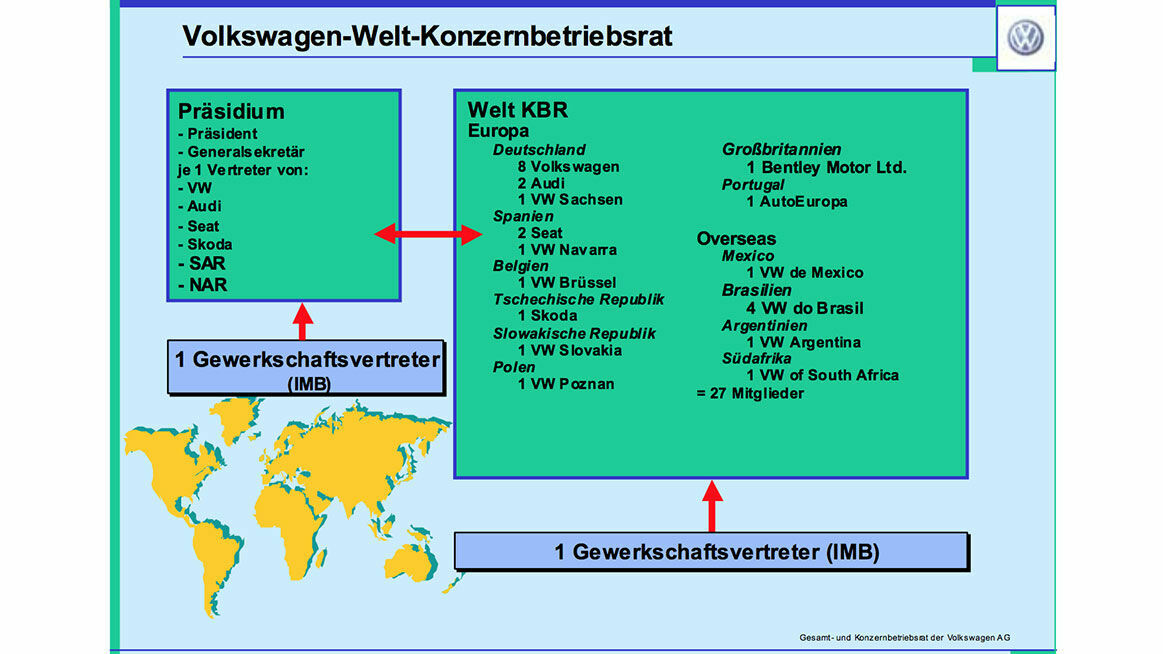

Zur Bewältigung der Unternehmenskrise begann der Volkswagen Konzern mit der Reorganisation des Produktionssystems nach dem Vorbild der schlanken Fertigung, die sich durch flache Hierarchien, eine teamförmige Arbeitsorganisation, eine geringe Fertigungstiefe und die logistische Vernetzung mit den Zulieferern auszeichnete. Für das Gelingen dieses mittelfristig angelegten Projekts war die konzeptionelle Mitarbeit der Betriebsräte unentbehrlich. Gleiches galt für die sozial verantwortliche und marktorientierte Beschäftigungspolitik, die nicht mehr nur auf gleichmäßige Kapazitätsauslastung, sondern auf die schnelle Anpassung an Kundenwünsche und Nachfrageschwankungen ausgerichtet war. Diese schwierige Synthese gelang zeitweise mit der zum 1. Januar 1994 eingeführten Viertagewoche. Die mit einer Flexibilisierung verbundene Verkürzung der Wochenarbeitszeit von 36 auf 28,8 Stunden war ein innovatives Instrument, den auf 30.000 Beschäftigte bezifferten Personalüberhang bei der Volkswagen Aktiengesellschaft abzubauen. Parallel dazu trieb Volkswagen die Einführung der schlanken Produktion und die Globalisierung des Unternehmens voran, um die Kostenstrukturen wirksam zu verbessern.

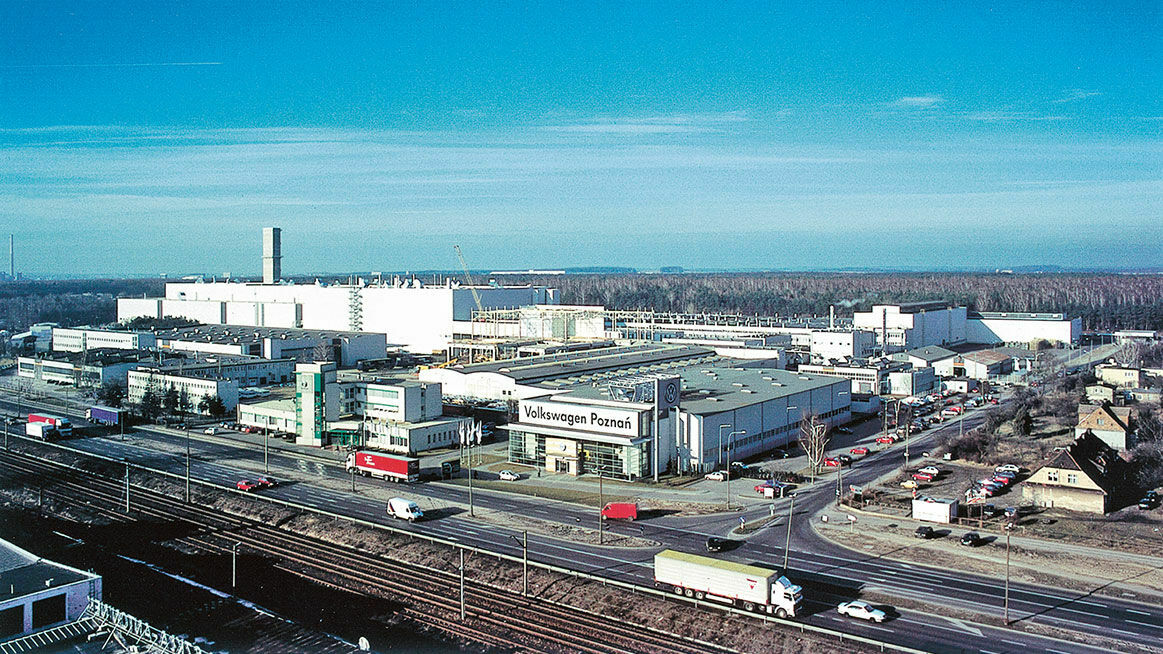

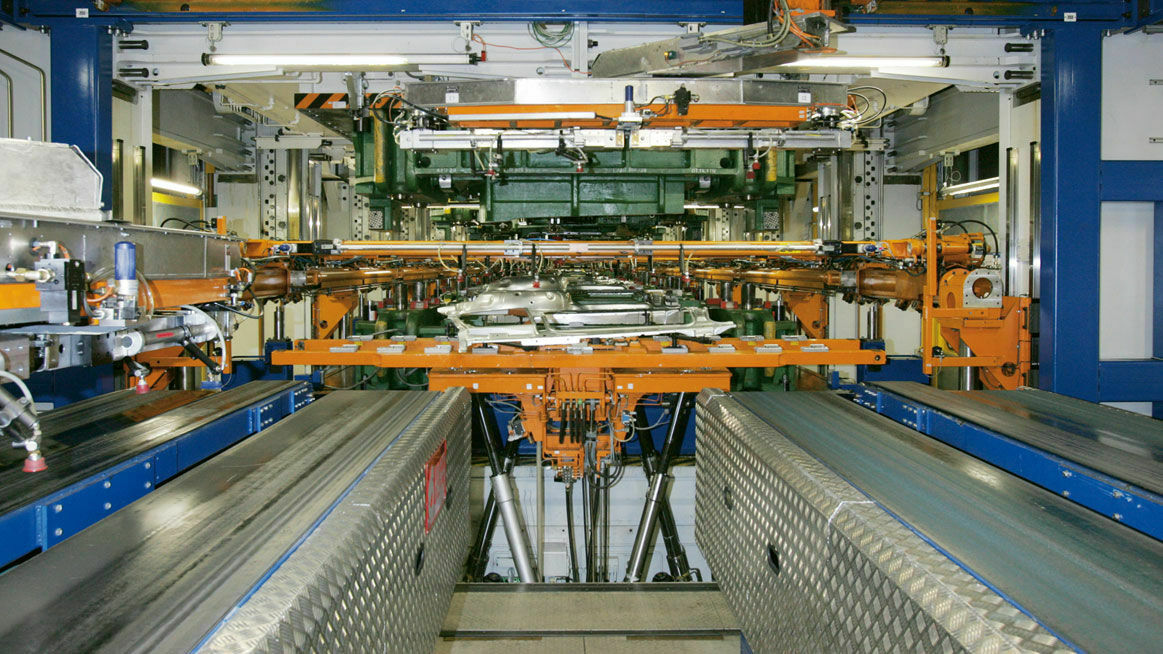

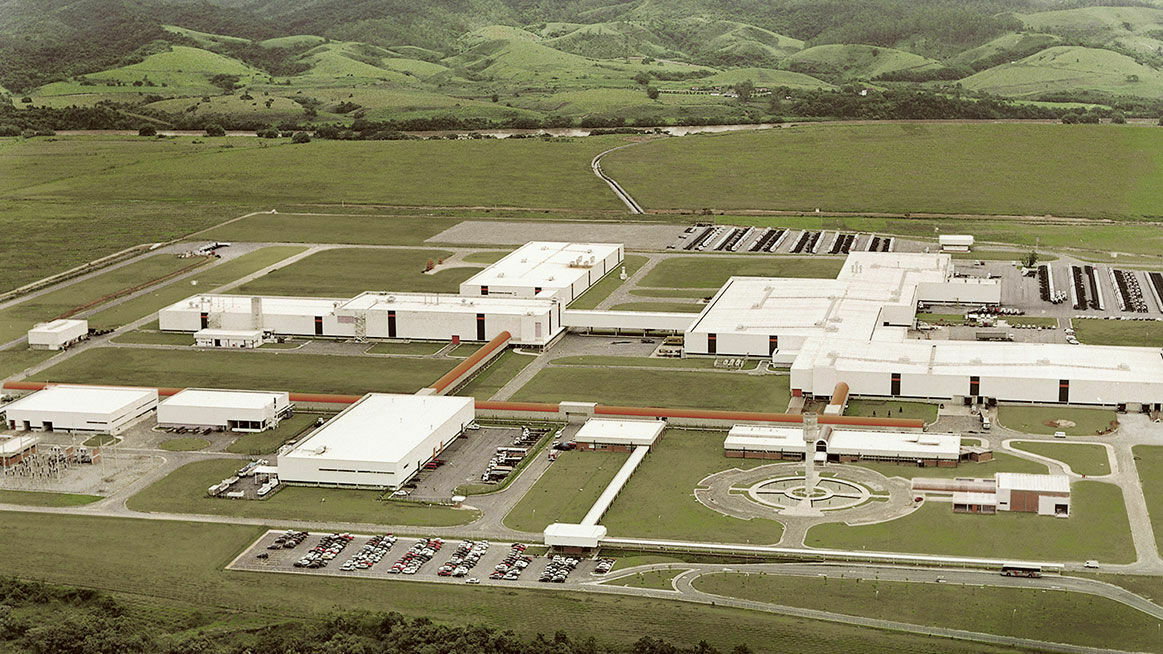

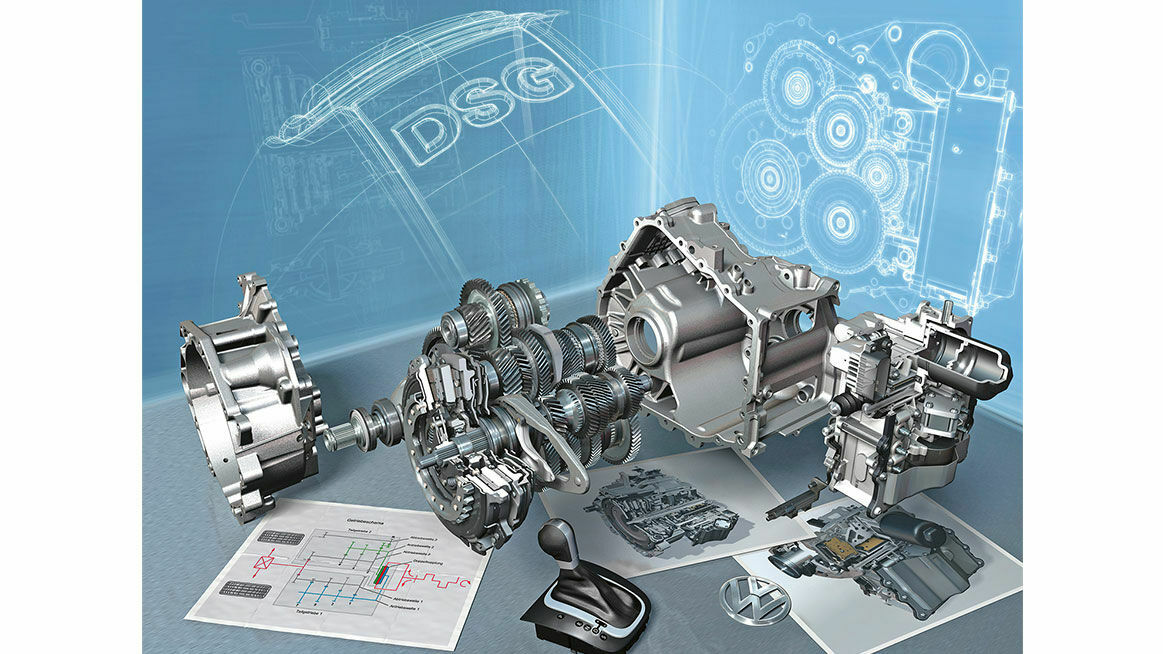

Musterbeispiele schlanker Fertigung gaben die in den frühen 1990er Jahren errichteten Fabriken. Sowohl das Werk Mosel in Ostdeutschland als auch das Seat Werk in Martorell waren nach dem Vorbild japanischer Transplants organisiert. Die Produktionsabläufe der bestehenden Werke erfuhren meist in Verbindung mit der Einführung neuer Modelle systematische Verbesserungen. Zur Etablierung wirtschaftlicher Fabrikstrukturen trug insbesondere die Plattformstrategie bei. Durch die Vernetzung der 16 Konzernplattformen, deren Zahl schrittweise reduziert wurde, verringerte Volkswagen die Entwicklungs- und Fertigungstiefe bei zugleich steigender Produktqualität und einem differenzierteren Angebot für die Kunden. Die Plattformstrategie ging Hand in Hand mit einer neuen, Global Sourcing genannten Beschaffungspolitik. Das Verfahren zum weltweiten Einkauf von Komponenten zielte darauf ab, die Entwicklung, Produktion und Logistik mit kostengünstigen und leistungsfähigen Systemlieferanten langfristig zu vernetzen und auf komplexe, just-in-time anzuliefernde Komponenten und Module auszurichten. Die 1995 eröffnete Automobilfabrik der Volkswagen Argentina beispielsweise arbeitet nach dem Modulkonzept, demgemäß die Zulieferer die von ihnen auf dem Werksgelände montierten Komponenten in Eigenverantwortung in die Fahrzeuge einbauen. Auch in die inländische Automobilfertigung schaltete Volkswagen in den 1990er Jahren verstärkt externe Lieferanten ein, was die konzerneigenen Komponentenhersteller zur Kostensenkung sowie zur Ausbildung von Systemkompetenz anhielt.

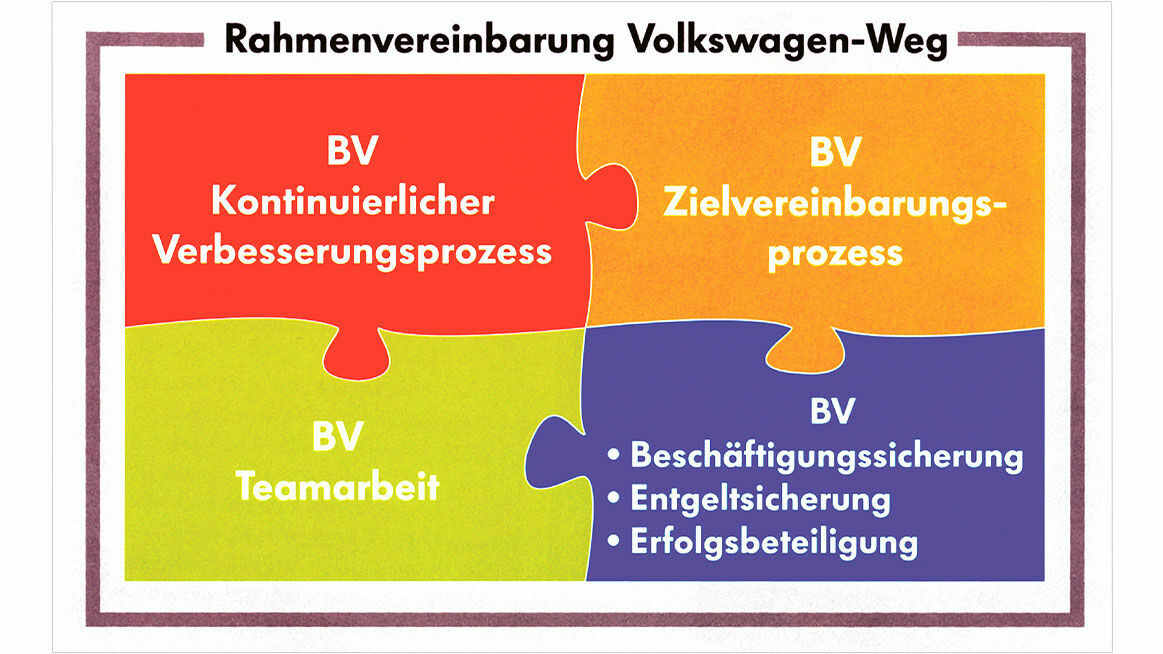

Mit der Einführung eines dezentralen Produktionsmanagements wurden in der Arbeitsorganisation die Prinzipien der schlanken Produktion verankert. Nach 1992 forcierte Volkswagen die Einführung der Teamarbeit, die mit einer Verflachung der hierarchischen Strukturen einherging. Die Beseitigung ganzer Führungsebenen verlagerte 1993 Entscheidungskompetenzen an die operativ tätigen Organisationsstellen, um die Eigenverantwortung und Motivation der Mitarbeiter zu fördern. Parallel dazu praktizierte Volkswagen die von den Japanern perfektionierte Methode des kontinuierlichen Verbesserungsprozesses. Um die Qualität und Produktivität aller Fertigungsabläufe zu heben, wurden die Mitarbeiterinnen und Mitarbeiter vor Ort an der Optimierung ihres jeweiligen Arbeitsbereichs beteiligt. Das gleiche Ziel verfolgte der 1993 eingeleitete Wechsel von der sequenziellen Fahrzeugentwicklung zum Simultaneous Engineering, das die Projektzeiten verkürzte und ein schnelles, kundennahes Reagieren auf aktuelle Marktveränderungen ermöglichte.

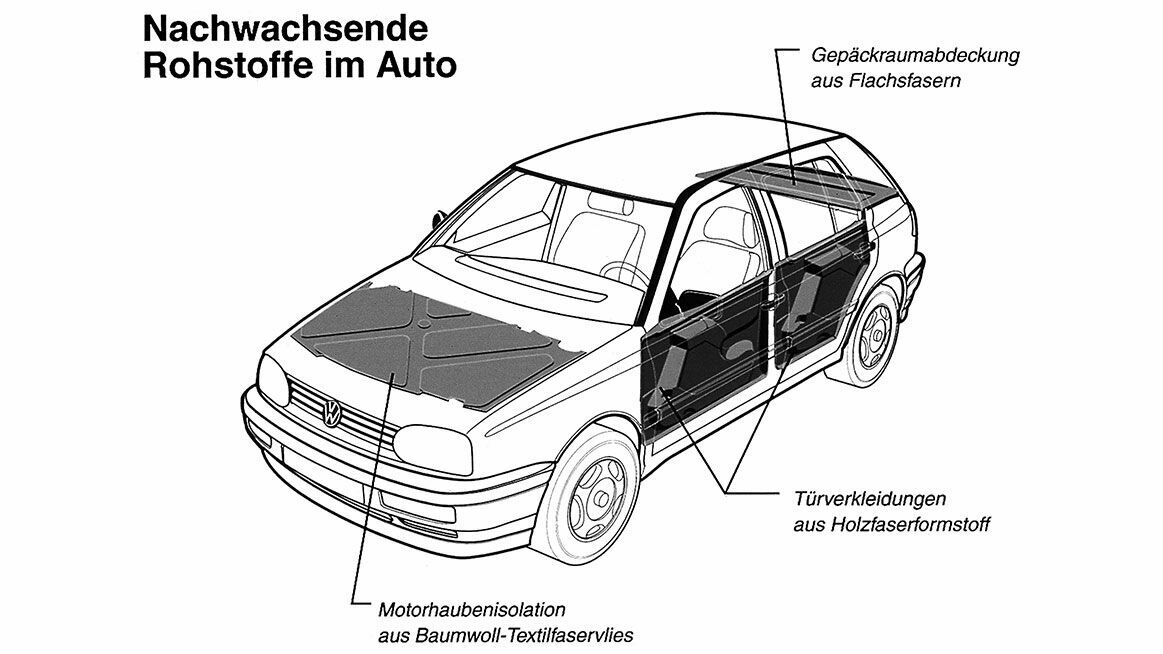

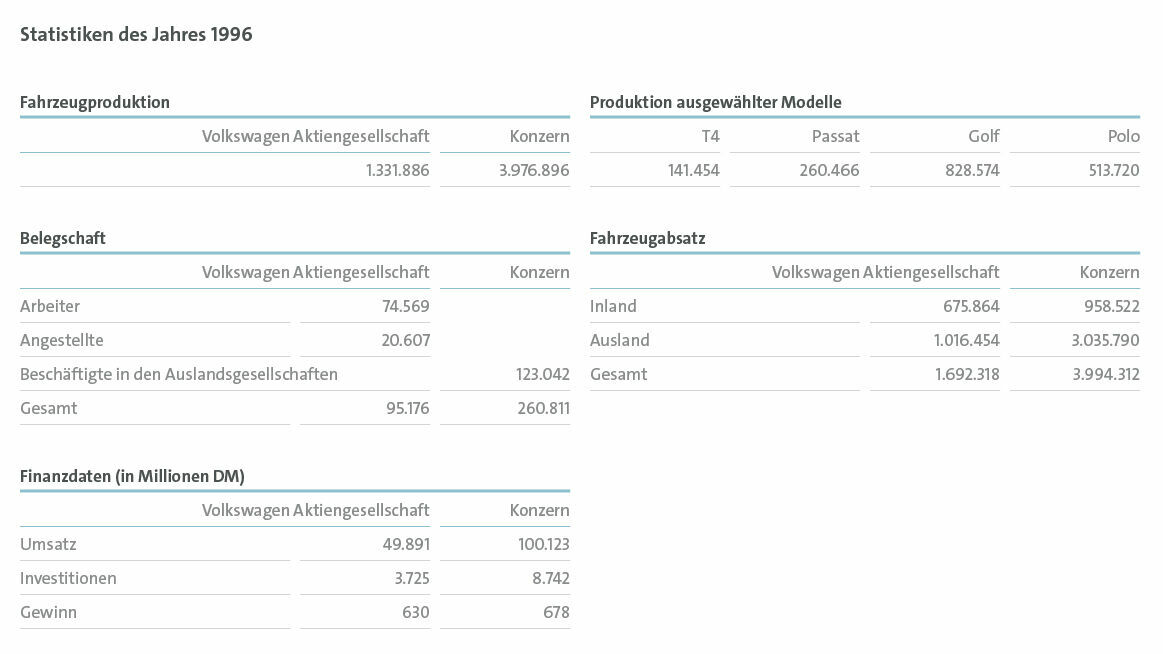

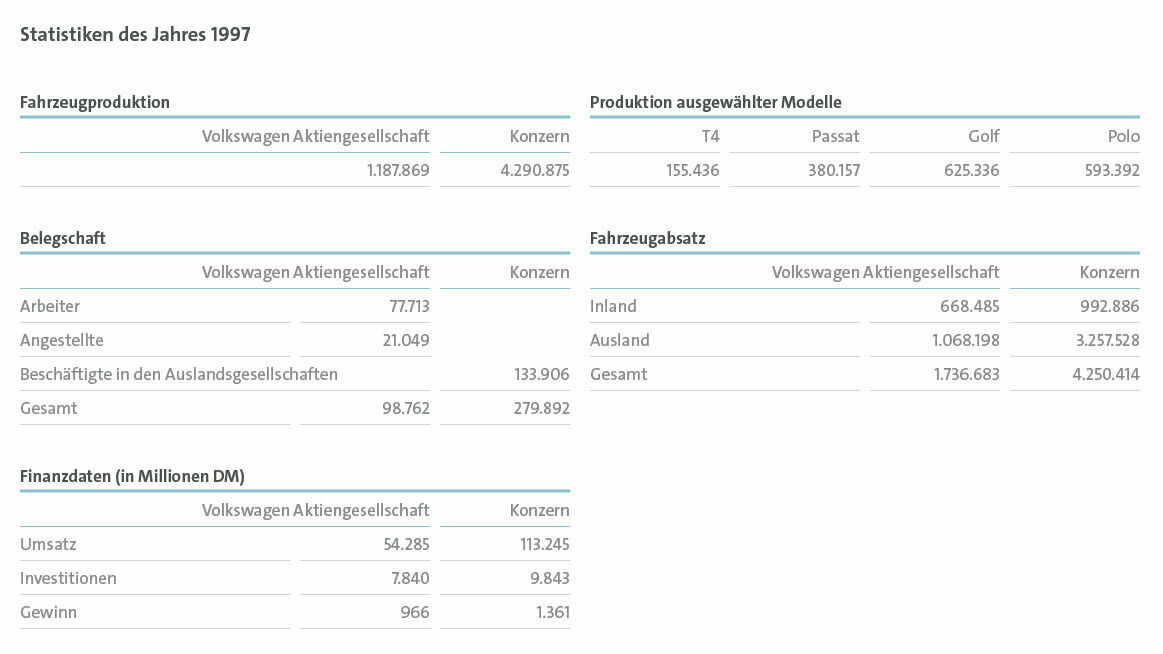

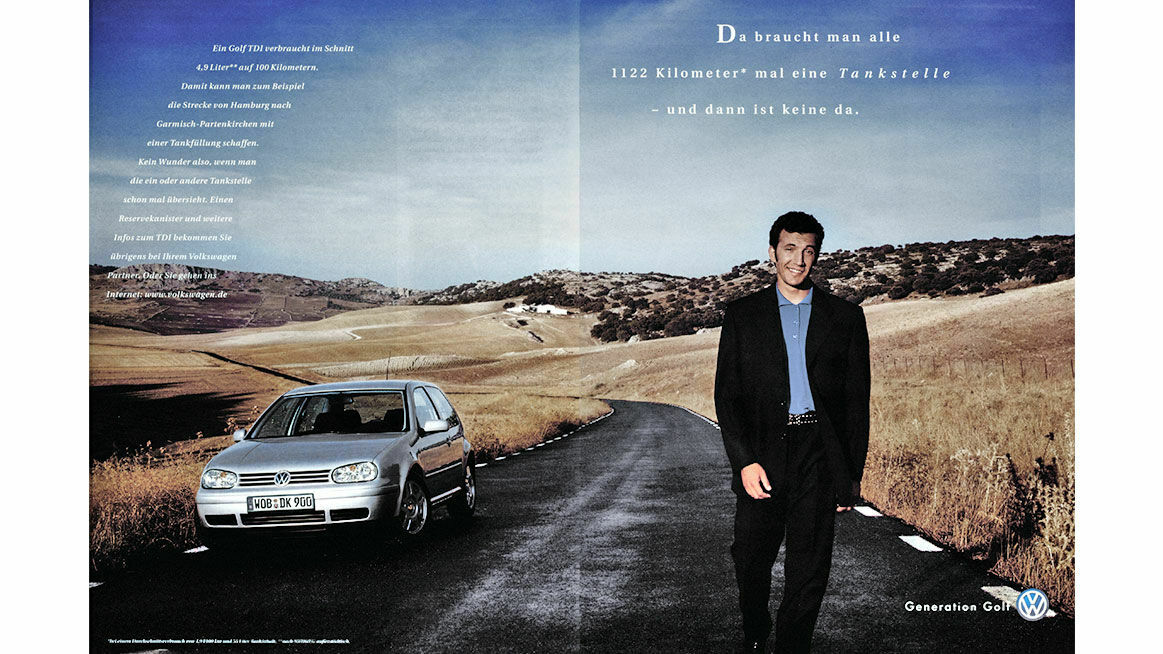

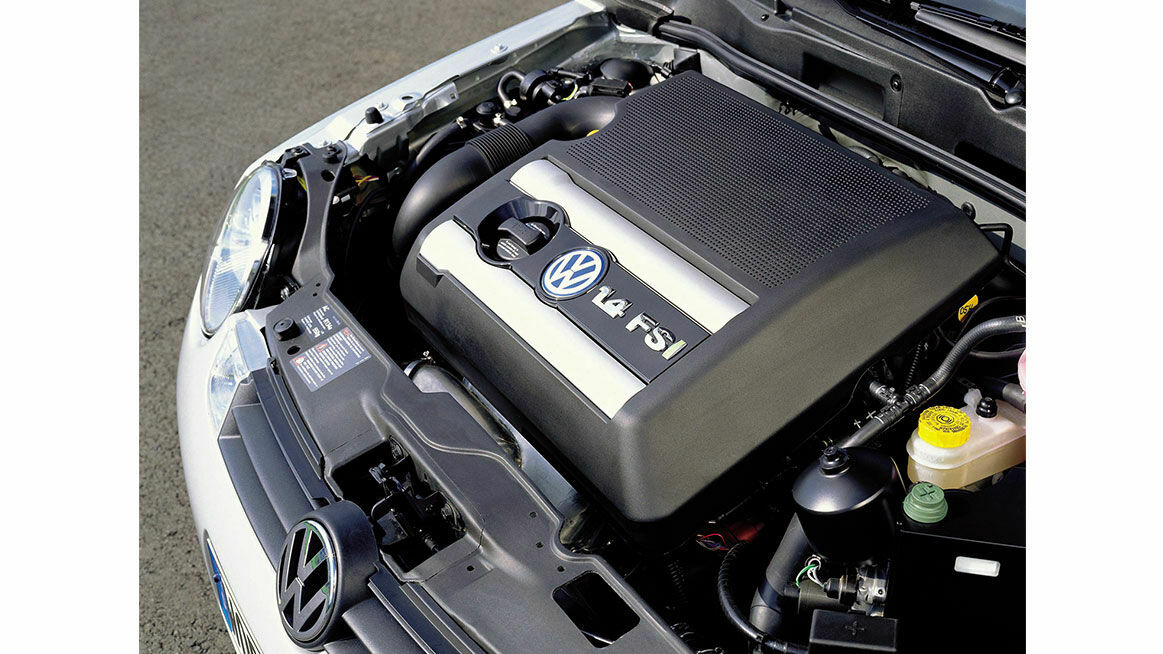

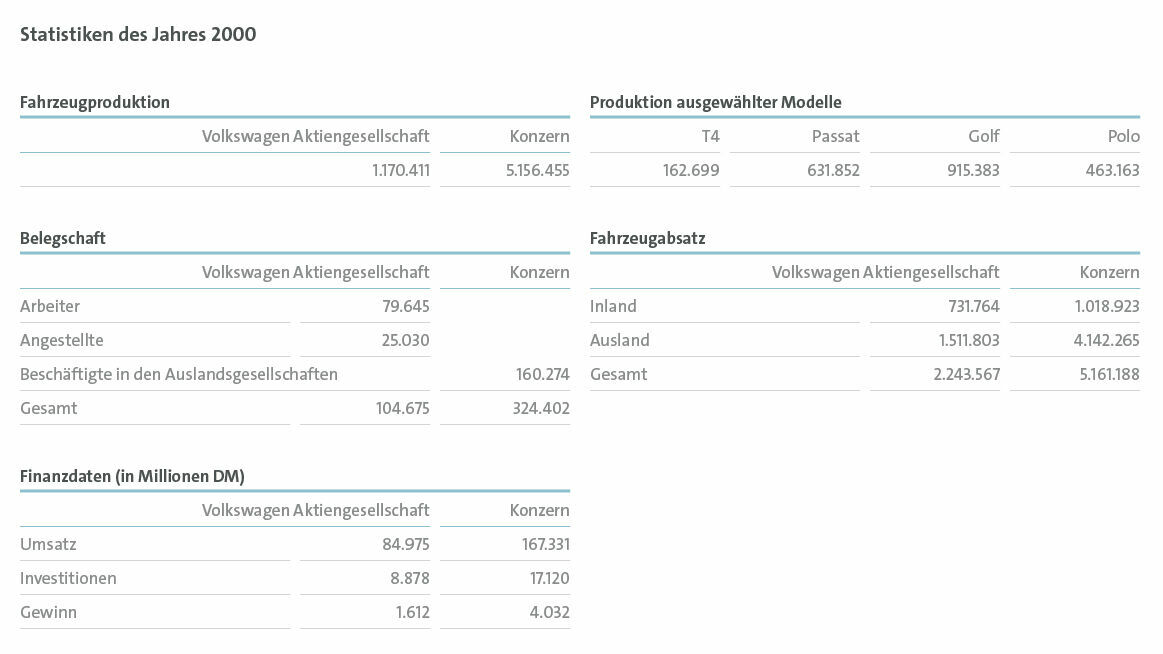

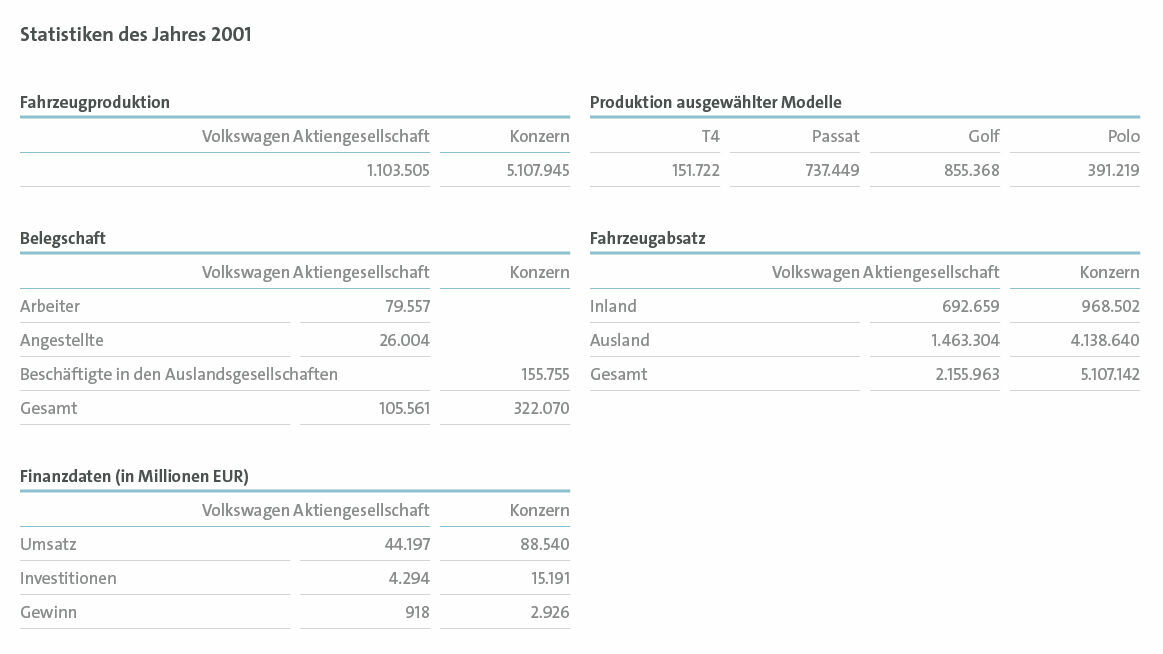

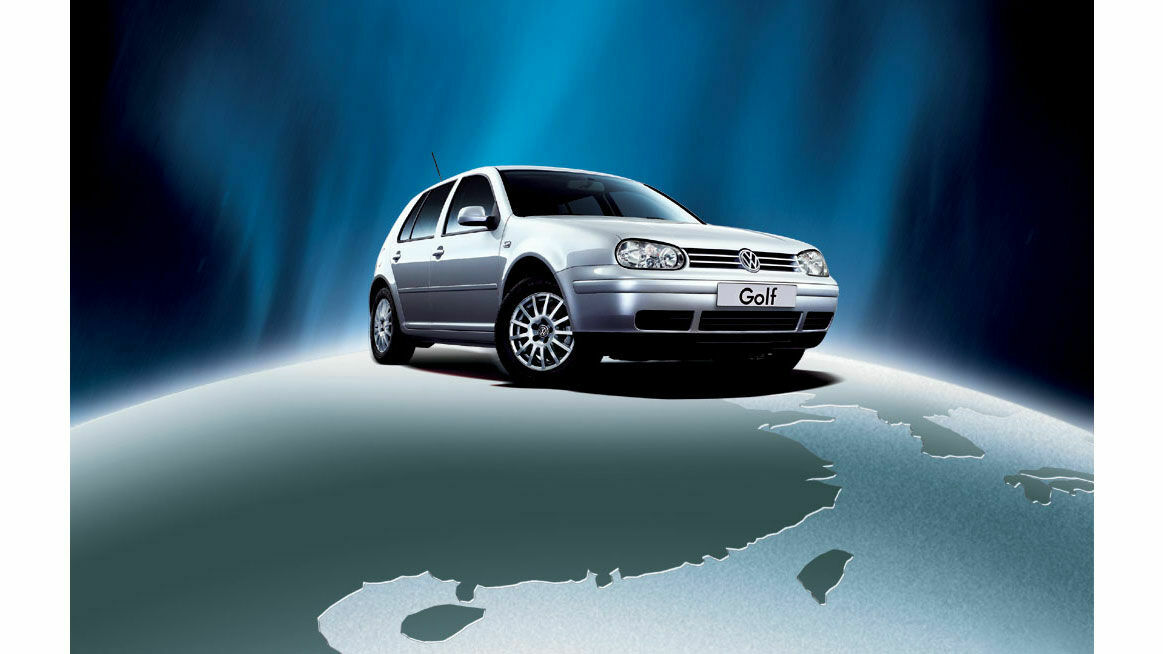

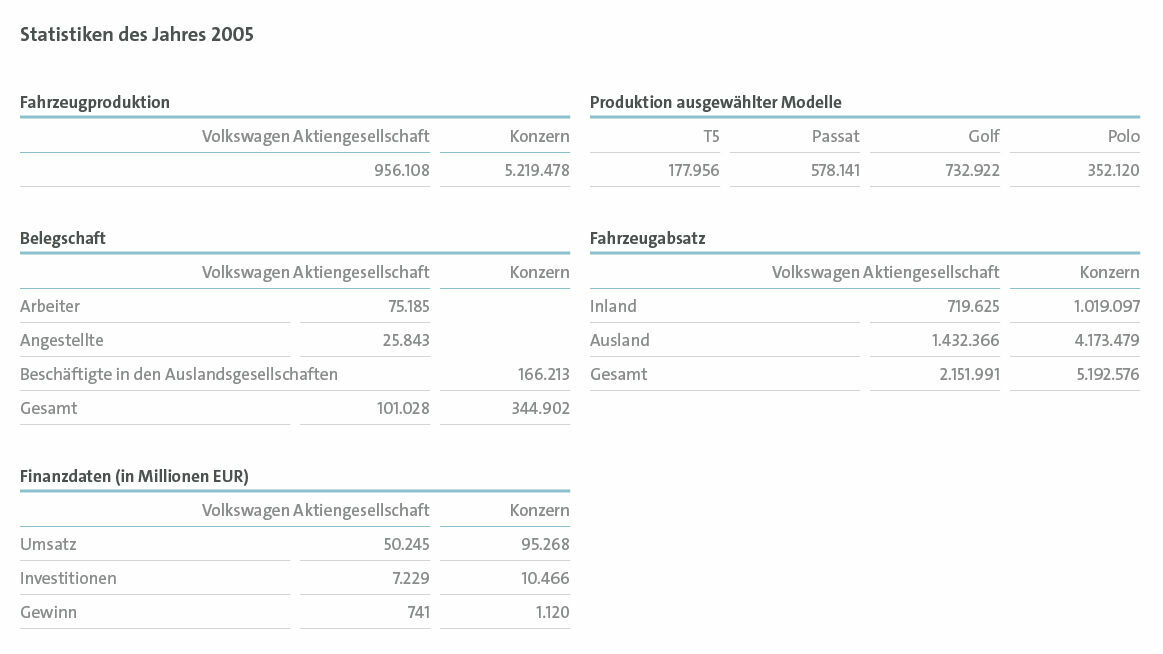

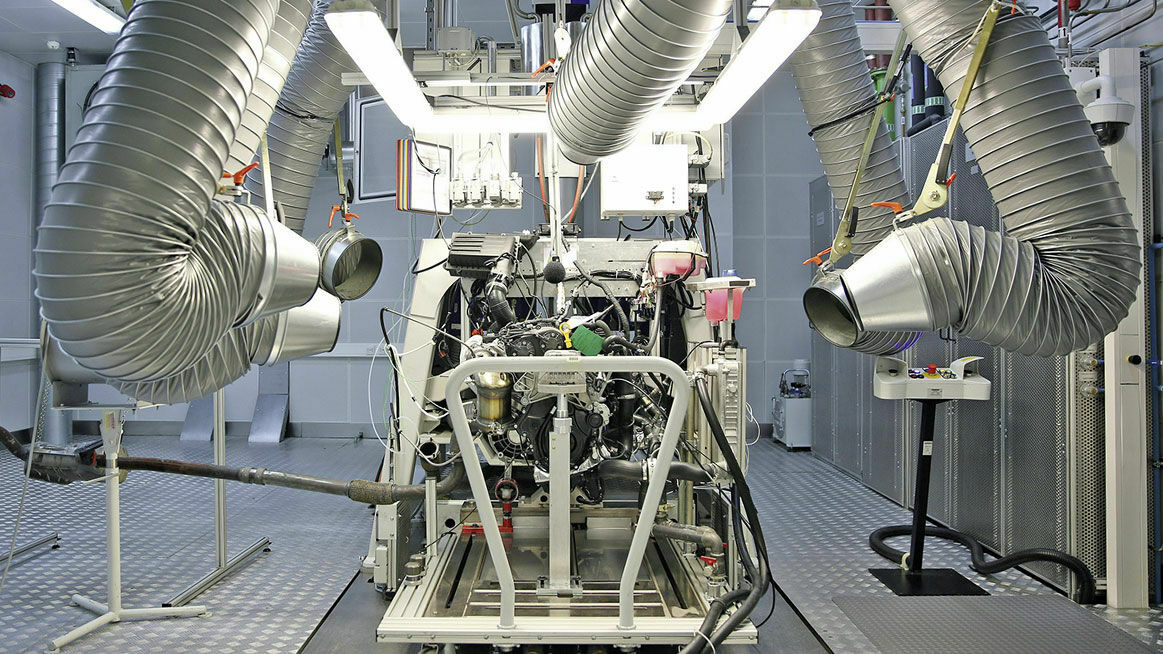

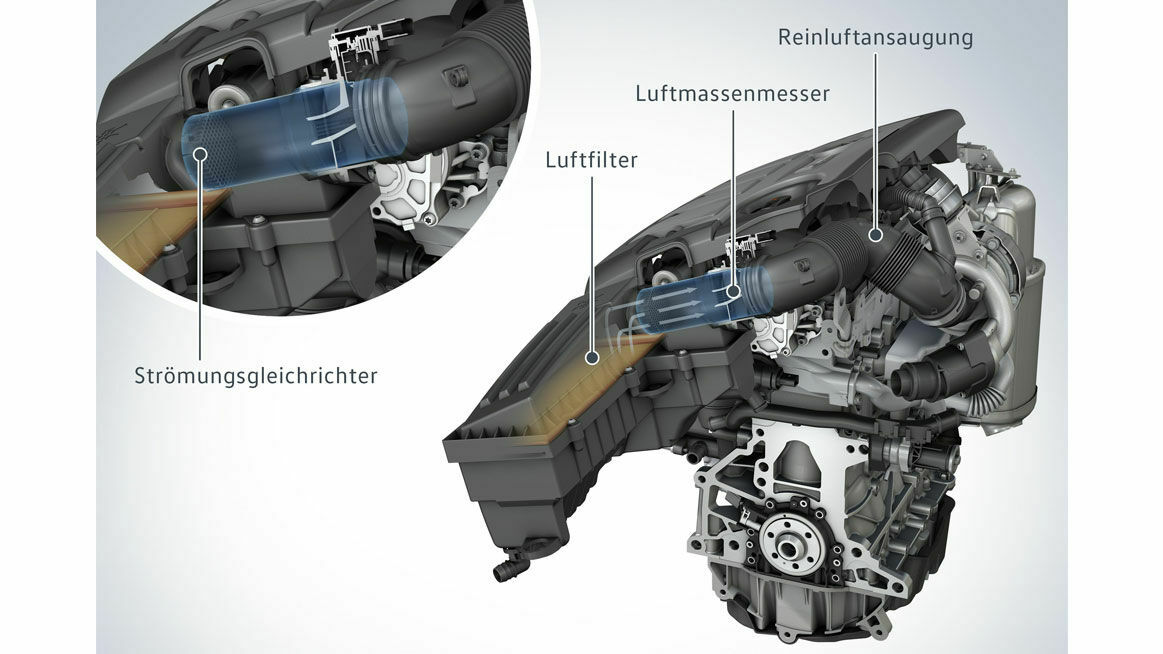

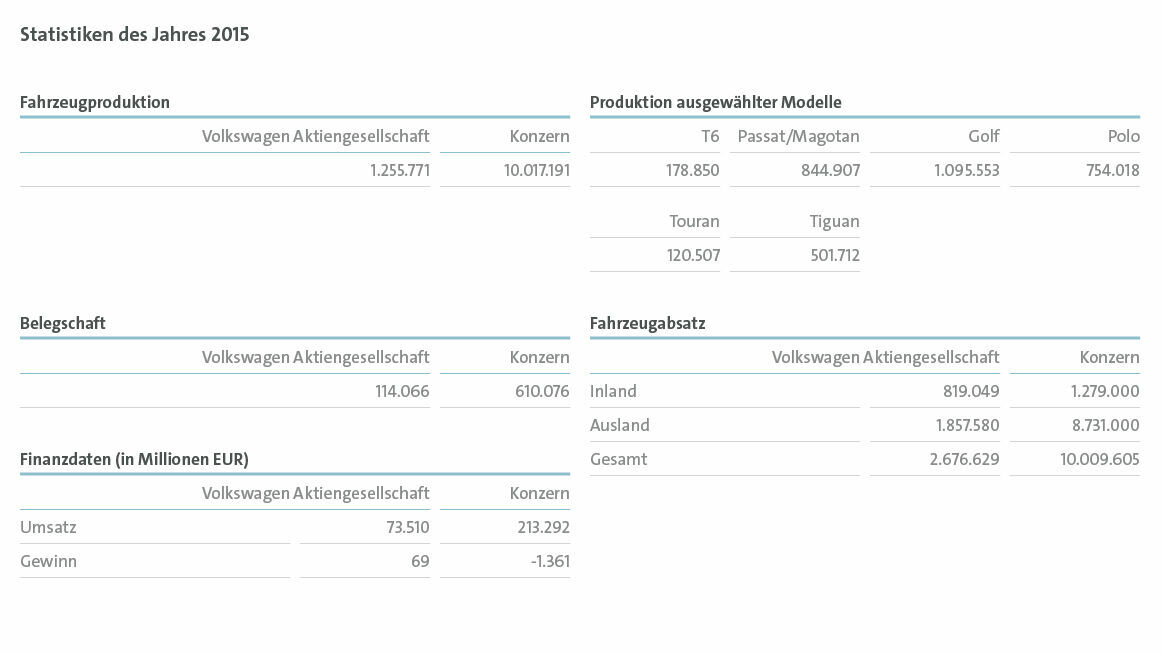

Nach einigen Jahren zeigte der Umbau des Produktionssystems messbare Erfolge. Zwischen 1994 und 1996 stieg die Arbeitsproduktivität im Volkswagen Konzern um fast 30 Prozent an, während die Herstellungskosten infolge kürzerer Produktionszeiten sanken. 1997 dauerte die Kernfertigung des Polo 15 statt vormals 24 Stunden, die des Passat 22 statt 31 Stunden. Die Vorzüge der schlanken Fertigung nahmen für jedermann sichtbar in der vierten Generation des Golf Gestalt an, der 1997 an vier Standorten in Produktion ging. Er überzeugte sowohl durch sein hohes Qualitätsniveau als auch durch das umweltgerechte technologische Konzept. Durch die Weiterentwicklung der Direkteinspritz- und Leichtbautechnik sowie durch den Aufbau einer Kreislaufwirtschaft weitete die Volkswagen Aktiengesellschaft in den folgenden Jahren den produktions- und produktintegrierten Umweltschutz systematisch aus.

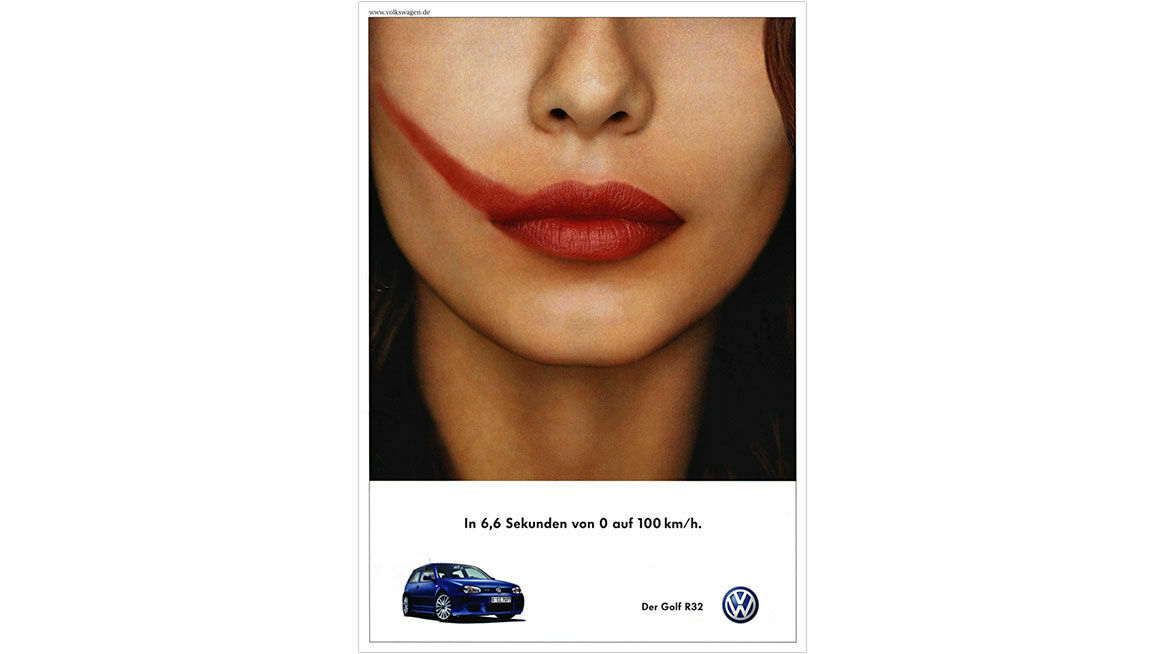

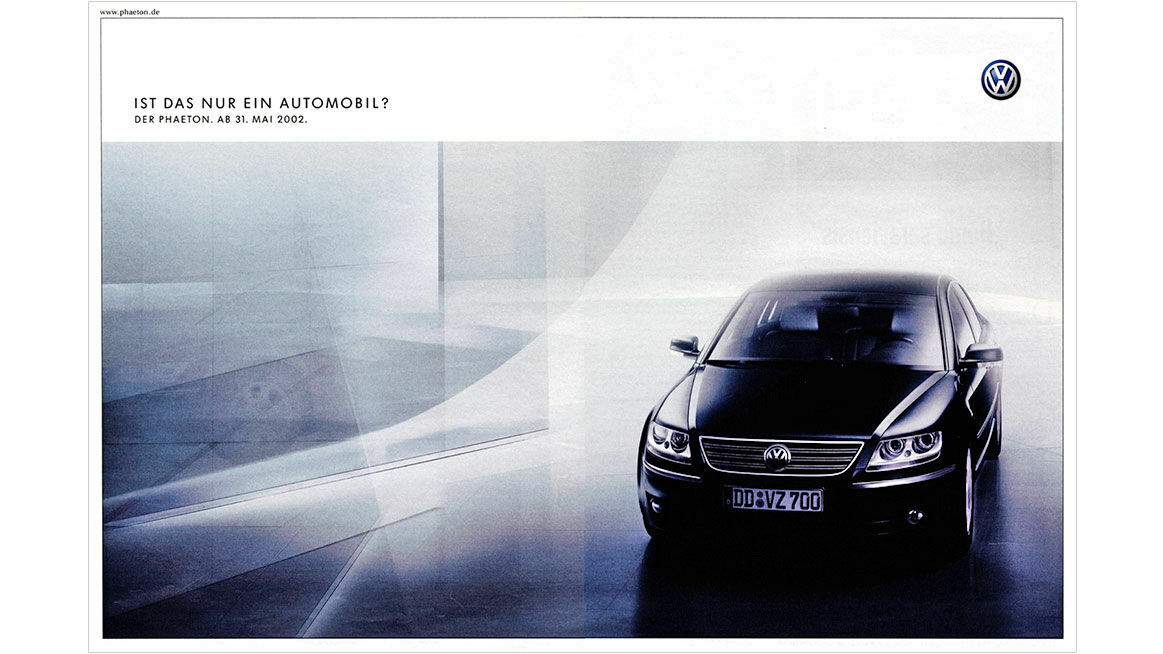

Das produktinduzierte Wachstum und ein gesteigerter Absatz und Ertrag gaben Rückenwind für eine Ausweitung der Mehrmarkenstrategie. 1998 versammelte die Volkswagen Aktiengesellschaft die legendären Marken Bentley, Lamborghini und Bugatti unter ihrem Konzerndach, um das Produktangebot im Luxussegment zu verbreitern. Dem steuerte die Marke Volkswagen Ende 2001 die Oberklasselimousine Phaeton bei und stieß im Jahr darauf mit dem Produktionsanlauf des luxuriösen Geländewagens Touareg und des Kompakt-Vans Touran erfolgreich in zwei neue Marktsegmente vor. Die Ausdehnung der Marktabdeckung wurde auf organisatorischer Ebene durch die anhaltenden Bemühungen des Volkswagen Konzerns um eine kostensenkende Flexibilisierung und Standardisierung der komplexen Fertigungsstruktur flankiert.

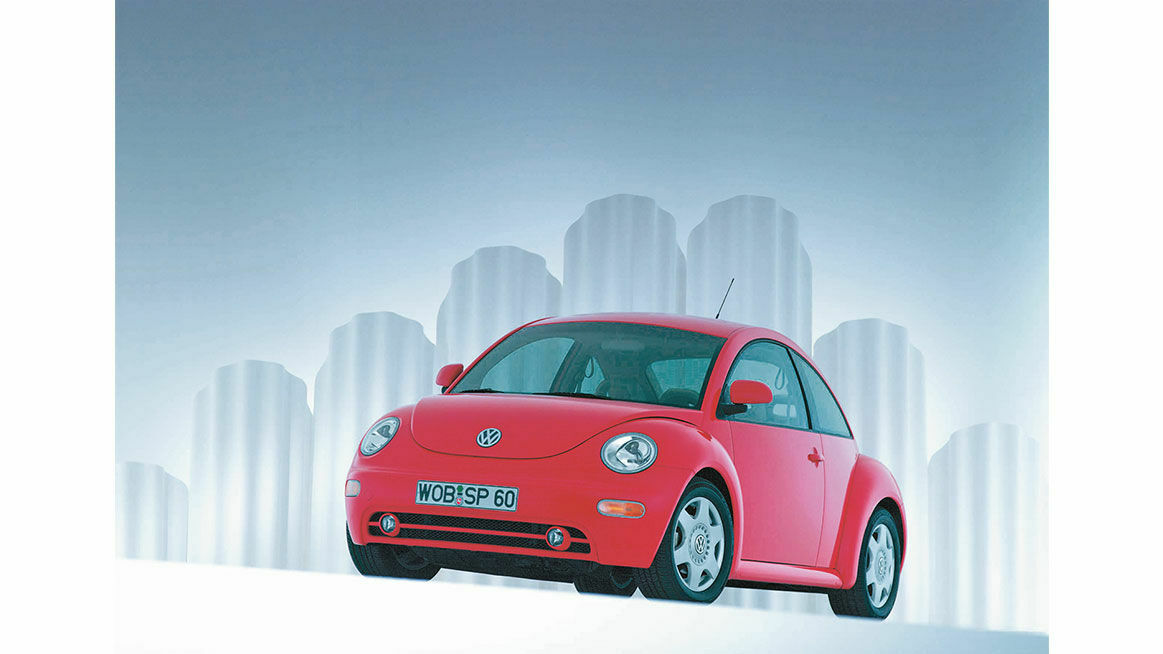

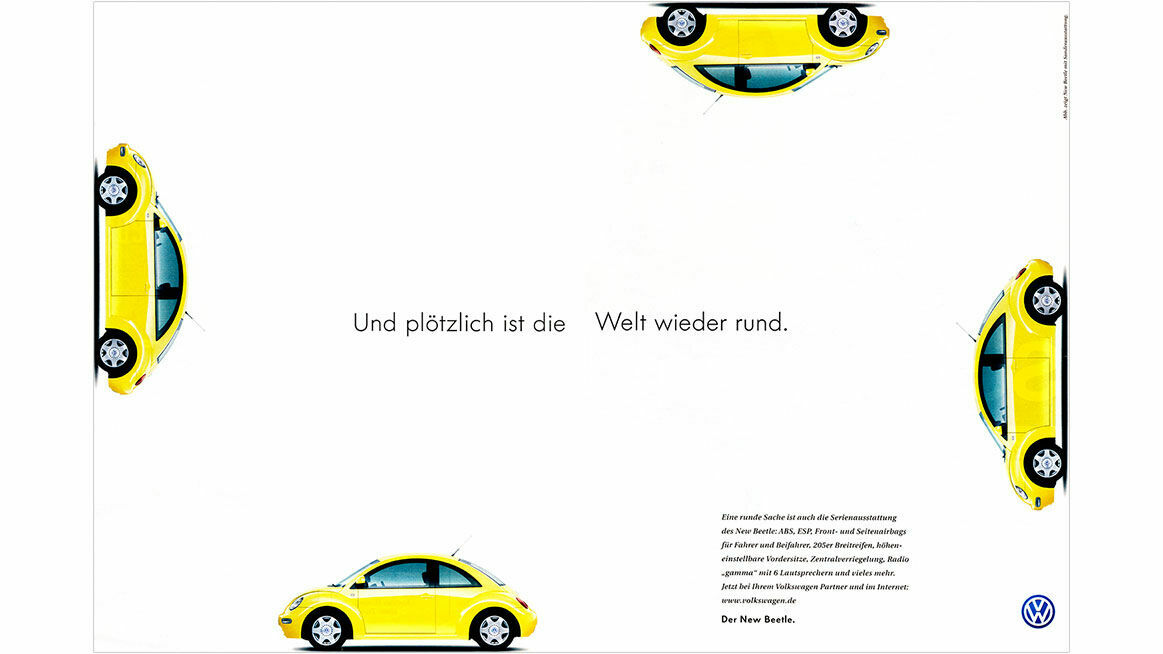

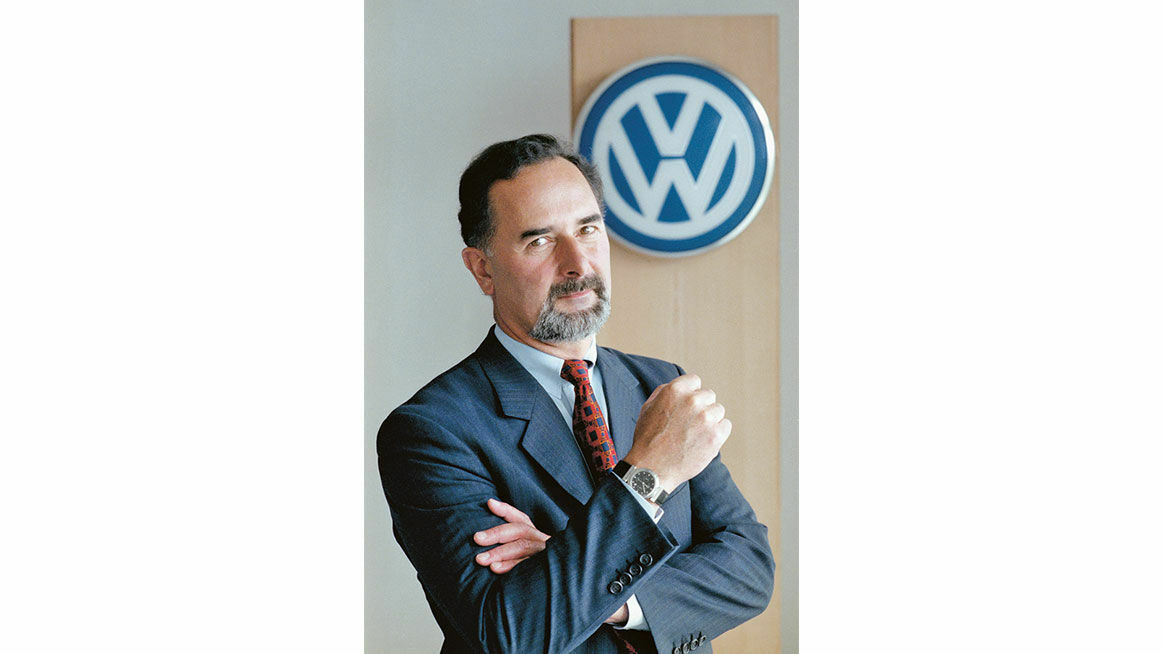

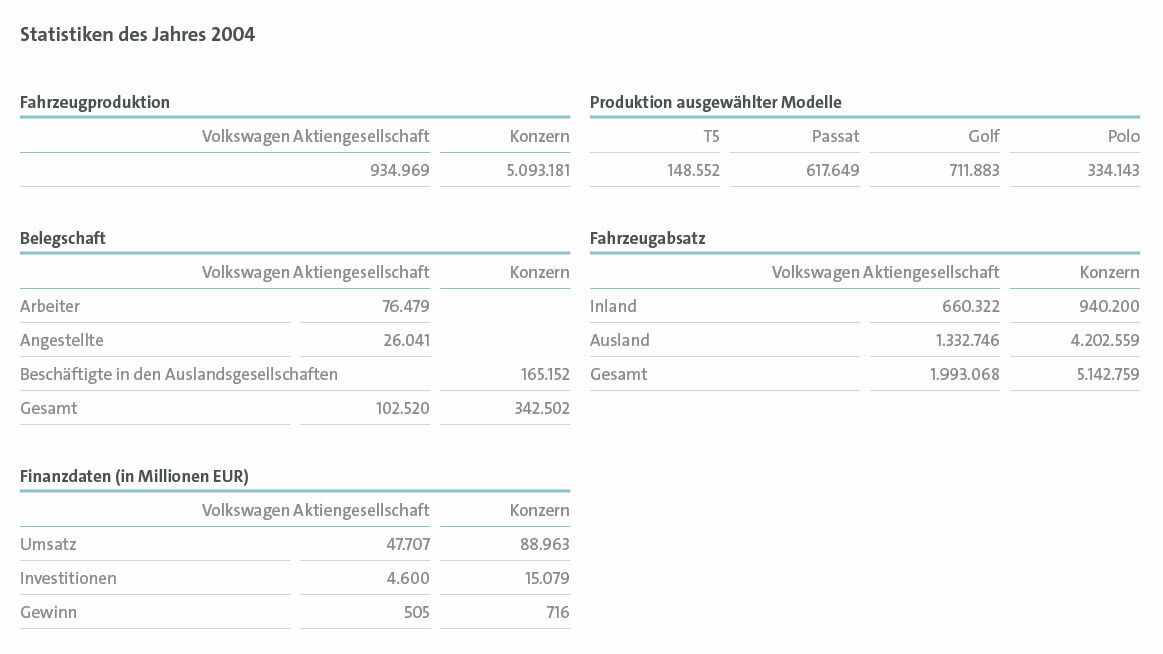

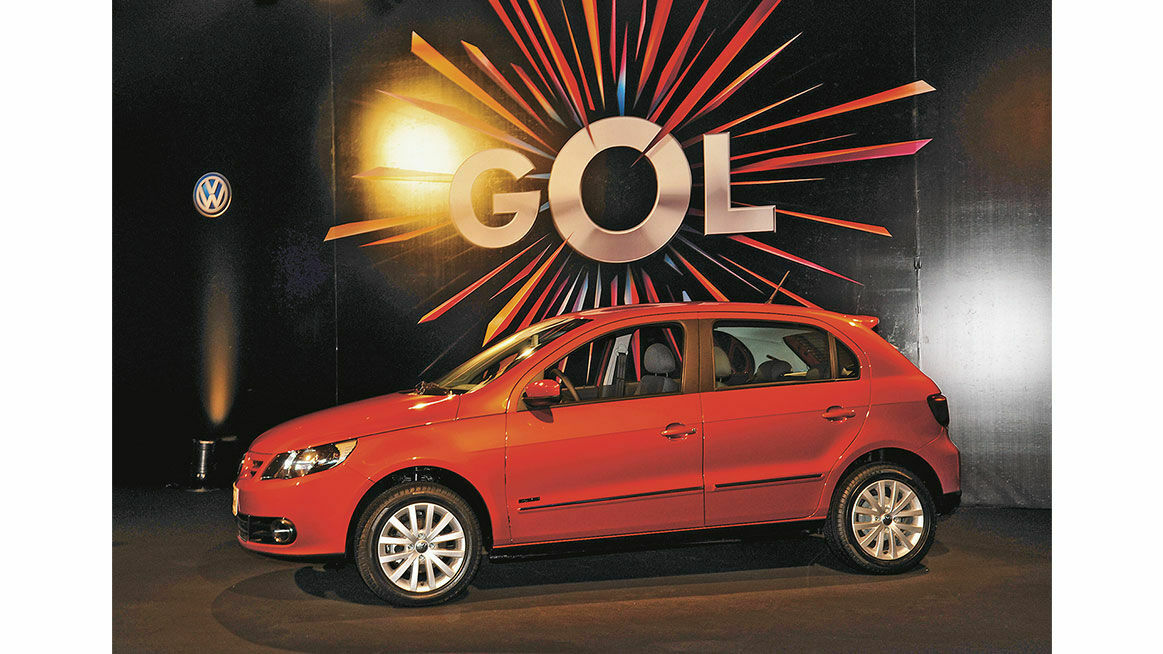

Durch den Aufbau eines global flexiblen Produktionsnetzwerks stärkte der seit 1993 amtierende Vorstandsvorsitzende Ferdinand Piëch die internationale Wettbewerbsfähigkeit des Volkswagen Konzerns. Unter seiner Führung schritt die Globalisierung des Unternehmens voran. Verschiedene Modelle für den Weltmarkt wurden ausschließlich an ausländischen Standorten gefertigt: der New Beetle und der Jetta in Mexiko, der Touareg in der Slowakei, der Sharan in Portugal, der Caddy in Polen und der Fox in Brasilien. Bernd Pischetsrieder setzte nach 2002 den eingeschlagenen Weg fort, um die Entwicklung von Volkswagen zu einem schlagkräftigen Mehrmarkenkonzern voranzutreiben. Die Kostensenkung entlang der Wertschöpfungskette stellte sich hierbei als vordringliche Aufgabe, die mit dem 2004 aufgelegten Programm zur Leistungssteigerung angegangen wurde. Weitere Schritte zur Verbesserung der Ertragskraft unternahmen die Tarifpartner der Volkswagen Aktiengesellschaft mit den 2004 und 2006 abgeschlossenen Tarifverträgen. Unternehmenserfolg und Beschäftigungssicherung wurden zu gleichrangigen Zielen.

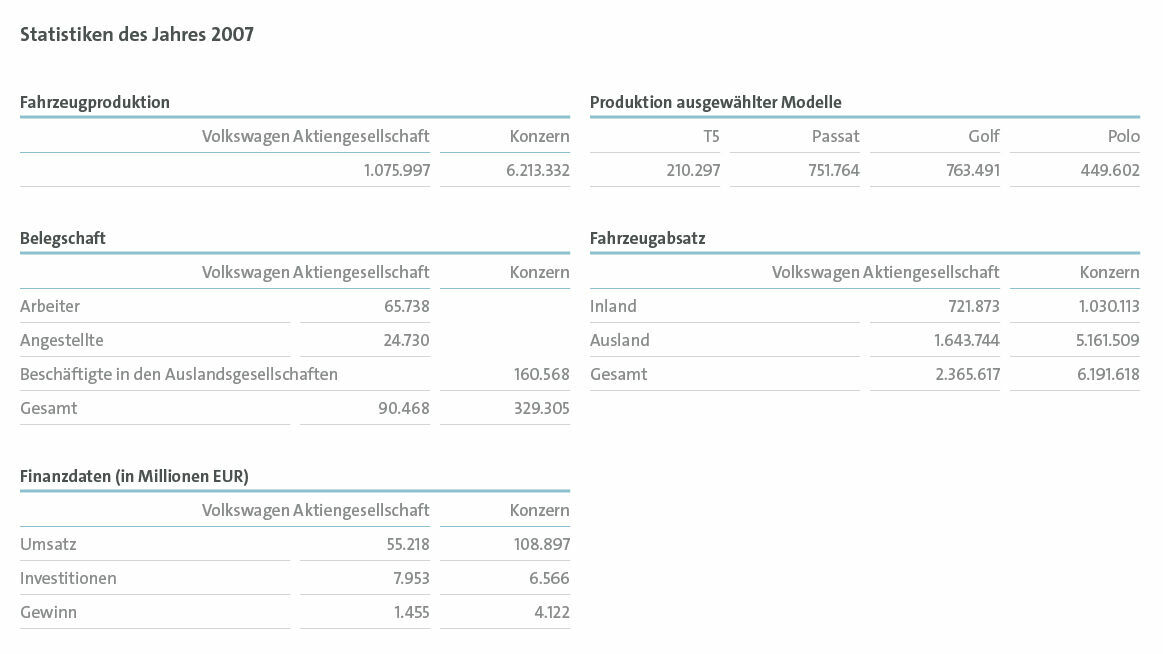

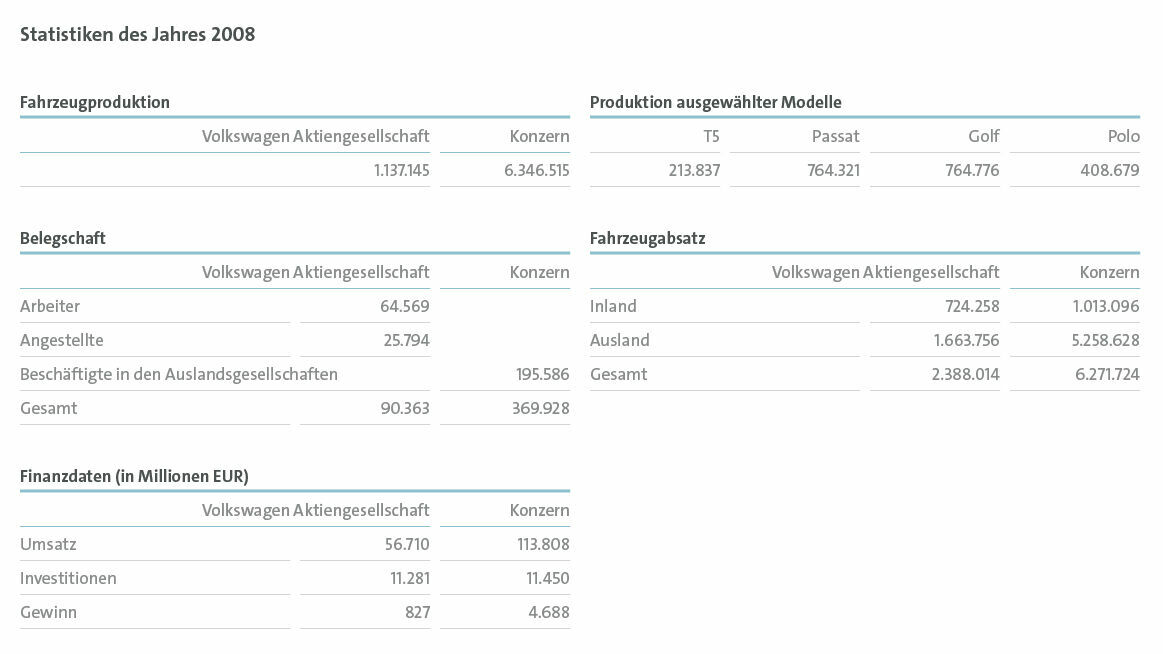

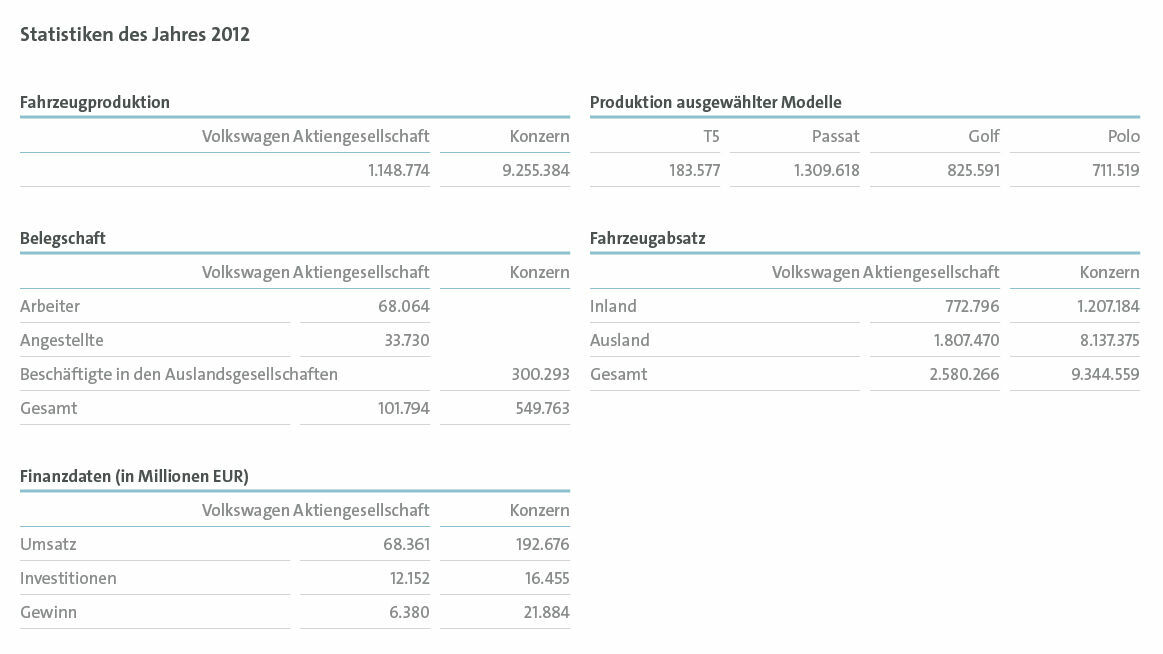

2007 formulierte der neue Vorstandsvorsitzende Martin Winterkorn seine eindeutige Wachstumsstrategie: Bis 2018 soll sich der Wolfsburger Konzern zum absatzstärksten und nachhaltigsten Automobilhersteller und Volkswagen zur innovativsten Volumenmarke weltweit entwickeln. Um diese ambitionierten Ziele zu erreichen, will der Mehrmarkenkonzern mit intelligenten Produktinnovationen neue Kunden überzeugen und die Expansionschancen auf den Zukunftsmärkten nutzen. Mit der Errichtung von Produktionsstandorten in Russland und Indien hat sich der Volkswagen Konzern eine viel versprechende Wettbewerbsposition verschafft, um das enorme Wachstumspotenzial dieser Märkte auszuschöpfen. In der Volksrepublik China steht Volkswagen vor der Aufgabe, die seit 1985 fast ununterbrochene Marktführerschaft gegen die amerikanischen und japanischen Hersteller zu behaupten, die nach dem Beitritt Chinas zur Welthandelsorganisation 2004 ihre Fertigungskapazitäten beträchtlich erweitert haben. Trotz des verschärften Wettbewerbs wuchs das Reich der Mitte für die Marke Volkswagen Pkw zum mit Abstand größten Einzelmarkt heran; der Konzernabsatz schnellte dort bis 2012 auf 2,815 Millionen Fahrzeuge hoch.

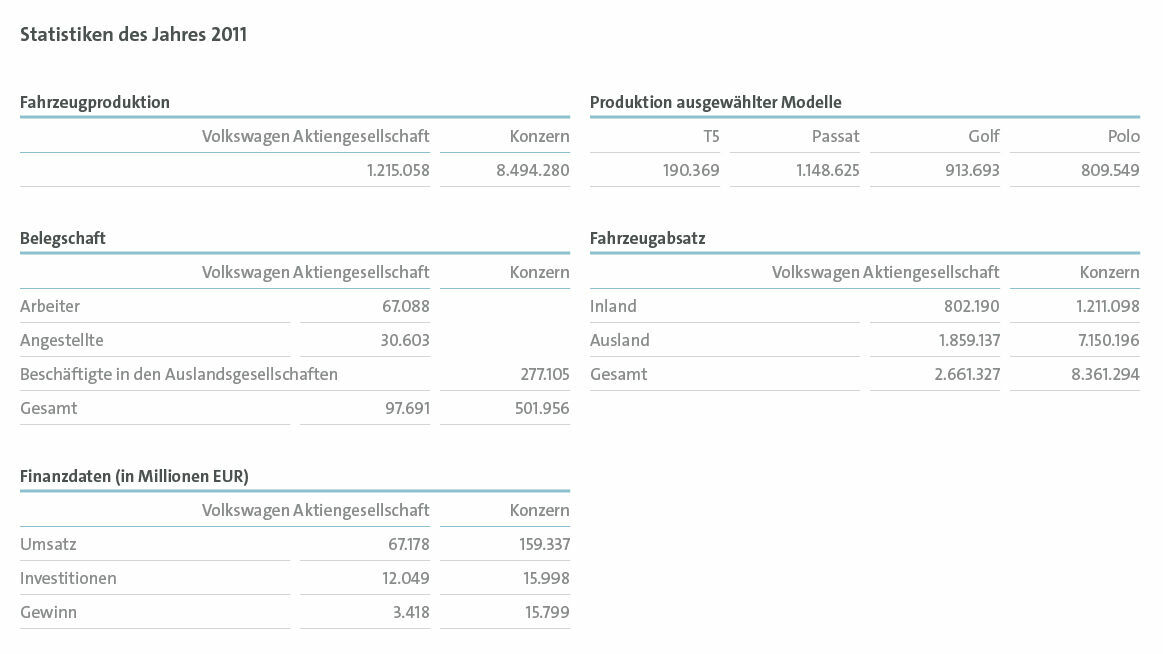

Mit dem 2012 erneut erzielten Absatz- und Ergebnisrekord befindet sich der Volkswagen Konzern auf gutem Weg, Volumen- mit Produktivitätswachstum zu verknüpfen. Damit dies weiterhin gelingt, setzt Volkswagen auf die Optimierung der Arbeits- und Prozessorganisation. Daneben soll die wachsende Zahl markenübergreifend verwendeter Fahrzeugmodule zur Senkung der Entwicklungs- und Fertigungskosten sowie zur Beschleunigung von Produktinnovationen beitragen. Die gewachsene Komplexität ruft dabei nach neuen Lösungen, um die Prozesse auf Dauer sicher zu steuern. Darüber hinaus kommt der Volkswagen Konzern seiner Verantwortung für Mensch und Umwelt umfassend nach, um auch als nachhaltigster Automobilhersteller zu gelten. Dass dabei Ertrag, Innovationen und soziale Verantwortung in Balance gehalten werden müssen, unterstreicht die Herausforderung, die der robuste und durch Markenvielfalt ausgezeichnete Konzern meistert.